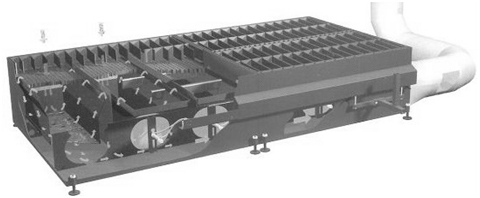

Представляет собой очень прочную объемную конструкцию портального типа из конструкционной стали, не подверженную торсионным перекосам в отличие всяких "лёгких версий для кустарного производства".

Представляет собой очень прочную объемную конструкцию портального типа из конструкционной стали, не подверженную торсионным перекосам в отличие всяких "лёгких версий для кустарного производства".

Рабочее место оператора расположено на площадке с креслом и пультом управления, укрепленном на портале в удобном для слежения за производственным процессом месте.

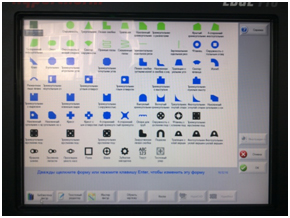

Управляется промышленным компьютером ![]() EDGE PRO,США специально предназначенный именно для установки на МТР и работе в комплексе с элементами управления машины. Эта версия компьютера также подходит и для управления плазмой, что позволит всегда оснастить машину плазменным резаком.

EDGE PRO,США специально предназначенный именно для установки на МТР и работе в комплексе с элементами управления машины. Эта версия компьютера также подходит и для управления плазмой, что позволит всегда оснастить машину плазменным резаком.

Основные функции системы ЧПУ ЕDGЕ Pro

- Отображение на цветном ЖК-мониторе разрезаемой детали и динамическое отслеживание маршрута резки;

- Возможность прерывания реза с автоматическим восстановлением предыдущего состояния

- Возвращение по маршруту резки, автоматического выравнивание при резке шва;

- Ускоренное перемещение между вырезаемыми деталями.

- Прграммирование типовых раскроев через интуитивный интерфейс оператора. База данных компьютера содержит порядка 67 стандартных рисунка и может быть расширена до 256 рисунков;

- Заложена функция автоматического расположения серийно разрезаемых деталей: линейно, в шахматном порядке, с наложением,- что позволяет быстро резать детали партиями с оптимальным раскроем.

- Принятые Ассоциацией электронной промышленности (EIA) коды программирования RS-274K или ESSI, содержат различные форматы программ, такие как автоматическое возвращение от точки останова, непрерывная резка нескольких частей, автоматическое выравнивание листа, автоматическое увеличение или уменьшение скорости при прохождении прямых или скругленных углов;

- Самодиагностика ЧПУ, диагностика интерфейса, диагностика системы связи, автоматическая сигнализация о сбое;

- Функции зеркального отображения, вращения, отображения пропорций, повтора.

- Разрешение ЧПУ - 0.01 мм/м.

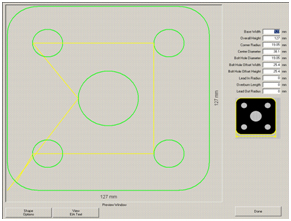

Составление программы раскроя осуществляется на PC (персональном компьютере) технолога при помощи любого из САD-приложений :

Составление программы раскроя осуществляется на PC (персональном компьютере) технолога при помощи любого из САD-приложений :

FАSТСАМ - инженерная программа разработки чертежа изделия (это приложение возможно заменить AutoСАD),

FАSТNЕSТ - программа оптимизации и составления чертежа раскроя листового металла,

FASTPLOT - программа перевода чертежа раскроя в машинный код.

После создания раскроя и его сохранения на диске, файл с машинным кодом программы переносится на «USB-флешке» либо по локальной сети WiFiпередается непосредственно на пульт оператора.

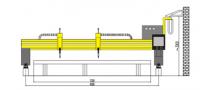

Продольное перемещение машины вдоль рабочего раскройного стола осуществляется по специальным фрезерованным рельсам 2-х-сторонним (DualDrive) синхронизированным сервоприводом Panasonic MINAS, что позволяет избежать рывков и перекосов даже на высоких скоростях реза. Движение также задается через шестерню по укрепленной на рельсах зубчатой рейке

ВАЖНО! Привод через пару "шестерня-зубчатая рейка" обеспечивает не только беспрецендентную точность позиционирования и безинерционность системы. Также данный способ привода обладает высокой надежностью при работе в условиях производственного загрязнения окалиной и пылью, сравнимой пожалуй с легендарными автоматом АК-74.

ВАЖНО! Привод через пару "шестерня-зубчатая рейка" обеспечивает не только беспрецендентную точность позиционирования и безинерционность системы. Также данный способ привода обладает высокой надежностью при работе в условиях производственного загрязнения окалиной и пылью, сравнимой пожалуй с легендарными автоматом АК-74.

Отличительной особенностью сервоприводов Panasonic MINAS служит простая и удобная настройка параметров благодаря сочетанию функций автоматической регулировки скорости в режиме реального времени и адаптивного фильтра, позволяющего подстраиваться под резонансную частоту системы.

Отличительной особенностью сервоприводов Panasonic MINAS служит простая и удобная настройка параметров благодаря сочетанию функций автоматической регулировки скорости в режиме реального времени и адаптивного фильтра, позволяющего подстраиваться под резонансную частоту системы.

Сервоконтроллеры MINAS оснащены 2-канальным фильтром компенсации вибраций, возникающих при старте и остановке двигателя. Эта функция особенно актуальна для высокоскоростных применений, при точной обработке твердых материалов и в машинах и механизмах с невысокой жесткостью конструкции.

Специализированное программное обеспечение PANATERM™ позволяет быстро запрограммировать сервоконтроллер, провести полную или частичную диагностику, мониторинг состояния и производительности системы.

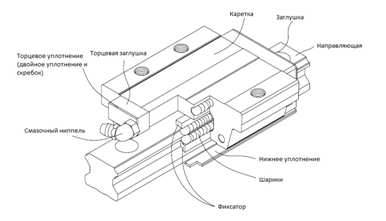

Опорная нагрузка веса резаков распределена на специальных подшипниках скольжения по отполированной стальной С-образной рейке. Данное сочетание обеспечивает превосходство и надежность в точности позиционирования по сравнению с другими системами.

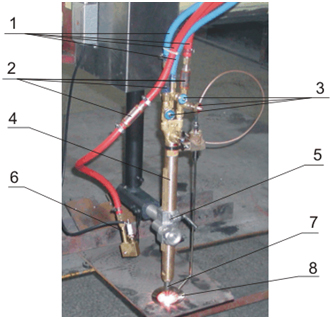

Устройство и работа газопламенного резака.

- Газовые шланги;

- Клапана обратного удара: служат для предотвращения горения газа в шланговой системе;

- Ручки регуляторы подачи газа: позволяют настроить оптимальный режим работы режущего газа;

- Газовый резак;

- Зубчатая передача: предназначена для механической регулировки высоты подъема резака;

- Устройство автоматического розжига: поджигает резак нажатием клавиши на пульте управления, т.е. дистанционное управление;

- Режущий наконечник: сменная деталь, предназначенная для формирования языка пламени в зависимости от параметров разрезаемого металла. В каждой упаковке наконечника имеется памятка выбора его типоразмера от толщины металла, скорости резки, давления газов и т.д.

- Датчик регулировки высоты: предназначен для автоматической регулировки зазора между режущим наконечником и материалом.

Система автоматического контроля высоты газового фигурного резака работает как в автоматическом, так и в ручном режиме. Обладает оптимальной конструкцией с высокой точностью позиционирования, точность регулирования составляет + 1.0 мм.

Газ подается либо из газопровода либо из баллонов, собранных на рампе (комплектуется рампами по 5 баллонов). По порталу газовые шланги расположены на подвесах.

Гарантирует бесперебойный розжиг газового резака при запуске программы раскроя.

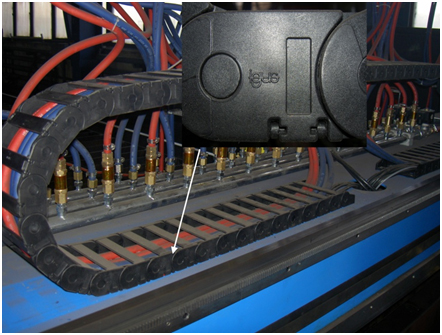

Подвод эл.кабелей, кабелей системы ЧПУ и шлангов газа по порталу осуществляется надёжным гибким кабель-каналам IGUS (Германии).

Подвод эл.кабелей, кабелей системы ЧПУ и шлангов газа по порталу осуществляется надёжным гибким кабель-каналам IGUS (Германии).

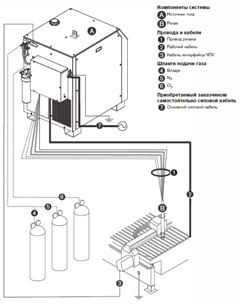

Система плазменной резки MAXPRO200, для которой в качестве плазмообразующего газа используетсявоздух или кислород, характеризуется впечатляющими скоростями, однородным качеством резкии исключительно высоким сроком службы расходных деталей. Оптимизированные параметры резки можно задавать и контролировать одним действием, что упрощает эксплуатацию системы. Система MAXPRO200 обеспечивает надежную производительность в широком диапазоне промышленных применений, поскольку разработана для мощной механизированной и ручной резки и строжки в тяжелом цикле. Комплектуется резаком Torch Assembly(разборная горелка).

Система плазменной резки MAXPRO200, для которой в качестве плазмообразующего газа используетсявоздух или кислород, характеризуется впечатляющими скоростями, однородным качеством резкии исключительно высоким сроком службы расходных деталей. Оптимизированные параметры резки можно задавать и контролировать одним действием, что упрощает эксплуатацию системы. Система MAXPRO200 обеспечивает надежную производительность в широком диапазоне промышленных применений, поскольку разработана для мощной механизированной и ручной резки и строжки в тяжелом цикле. Комплектуется резаком Torch Assembly(разборная горелка).

Система MAXPRO200 максимизирует производительность за счет сочетания высоких скоростей резки и быстрых изменений процессов.

- Самые высокие скорости резки в данном классе оборудования позволяют производить больше готовых деталей в час.

- 100 %-ный рабочий цикл для самых жестких производственных условий.

- Быстрый переход между резкой, строжкой, механизированной и ручной обработкой благодаряавтоматической настройке, проводам, для подсоединения которых не требуются инструменты,и возможности быстрого отключения резаков.

Параметр | Значение |

Источник плазмы | MAXPRO 200 Hypertherm |

Рекомендуемый рез | До 20мм |

Максимальный прожиг | 32мм |

Максимальная толщина резки | До 50мм |

Скорость резки по мягкой стали | 12 мм 2790 мм/мин |

Угол среза по ISO 9013 | 4 |

Технологические газы | Воздух; N2; О2 |

Расход и давление газов: плазмообразующий/защитный | О2 ; – 3400 л/ч(6,3бар) Воздух;– 11330 л/ч(6,3бар) |

Рабочий ток | 20-200А |

Потребляемая энергия | 400В/ 50Гц/ 54А/ 33кВт |

Габариты/Вес | 100х70х105 / 335 кг |

Система позволяет автоматически регулировать высоту дуги по напряжению.

Лифтовое устройство

Параметр

Значение

Скорость позиционирования

100 мм/с

Грузоподъемность

30 кг

Максимальный ход

100мм

Высота

560мм

Ширина

140мм

Масса

10 кг

Магнитный узел крепления резаков позволяет устанавливать резак в ручную для угловой резки вдоль оси Х, производить быструю замену резаков при выборе рабочего резака и предотвращает поломку резаков в аварийных ситуациях.

Рабочий стол двухканальный секционный с вентиляционной шахтой и пневматическим управлением клапанами вентиляции (дополнительная опция). Размер рабочей зоны стола обговаривается отдельно. Пневматическая система управления клапанами вентиляции секций, производства Camozzi (Италия).

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Параметр | Значение |

Колея рельсового пути, м | 4 |

Рабочая ширина зоны реза, м. | 3,2 |

Длина рельсового пути, м. | 15 |

Рабочая длина рельсового пути, м | 12,5 |

Газопламенный резак с ЧПУ, комплект | 1 |

Плазменный резак MAXPRO200 | 1 |

Резак для прямолинейного раскроя металла, комплект | 8 |

Ширина полос резки, м | 0,8-3,2 |

Скорость резки, м/мин | 0,01-1 |

Скорость обратного хода, м/мин | до 9 |

ЧПУ | EDGE PRO НУРЕRТЕRМ (США) |

Система авторозжига газовых резаков | 1 комплект (установлен на суппорте фигурного раскроя) |

Автоматический контроль высоты газового резака | 1комплект (установлен на суппорте фигурного раскроя) |

Точность позиционирования, мм/м | ±0.5 |

Геометрическая точность при прочерчивании по ГОСТ 5614-74 | Выше 1класса точности (±0,20 мм) |

Толщина газопламенной резки, м | 6 – 150( для 1 горелки – 0,15, от 5 до 8 горелок – 0,08.) |

Привод портала | Двухсторонний |

Режущий газ | Кислород |

Подогревающий газ | Пропан |

Входная мощность | переменный ток 220В, 3 кВт |

Вес, т | 2,48 |

Налажено производство целой серии машин термической резки, разработанных для решения различных задач, связанных с раскроем листового металла, кроме этого машина термической резки может быть изготовлена по индивидуальному техническому заданию заказчика для решения узкоспециализированных задач.